从原位实验到数值模拟的多尺度验证

原位拉伸与 SEM 观察

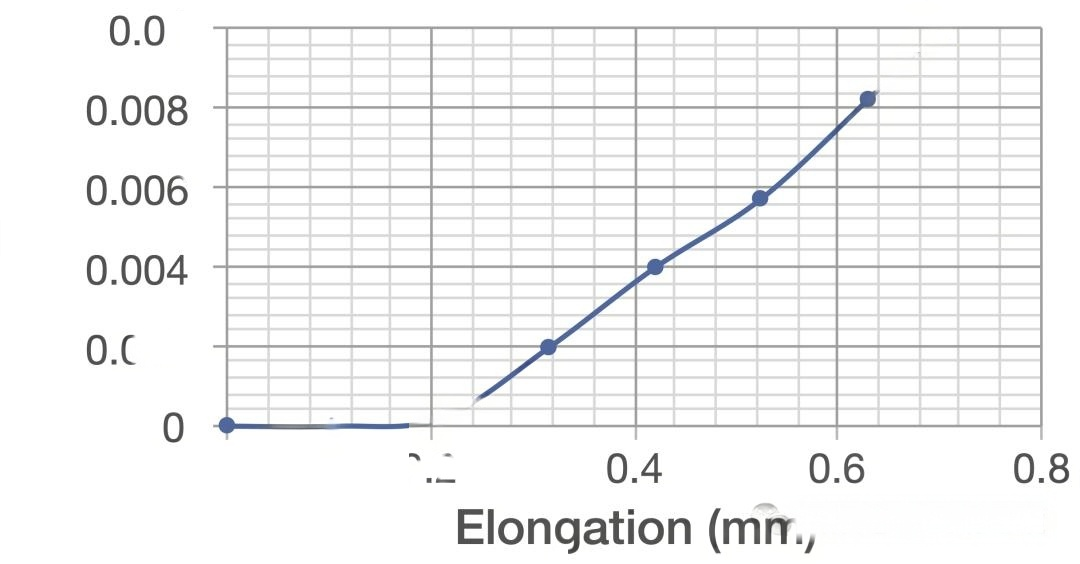

使用 Phenom XL 台式扫描电镜结合拉伸样品台,在低真空下实时观察拉伸过程。加载速率为 0.033mm/min,实时记录拉力与位移。

结果显示:

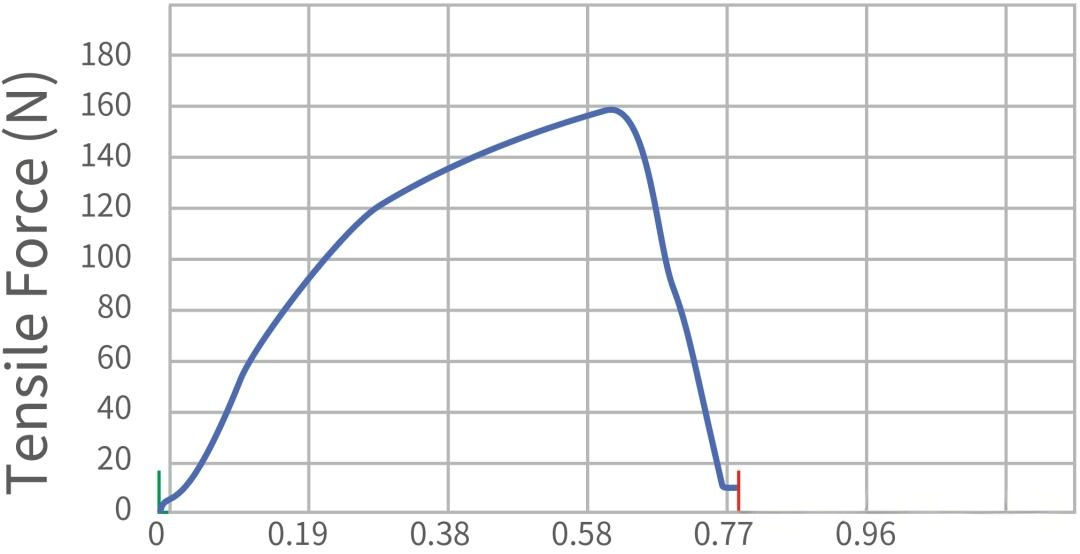

拉伸曲线呈弹性阶段—非线性阶段—快速断裂三阶段;

峰值拉力约158 N,对应伸长0.636 mm,随后快速失效;

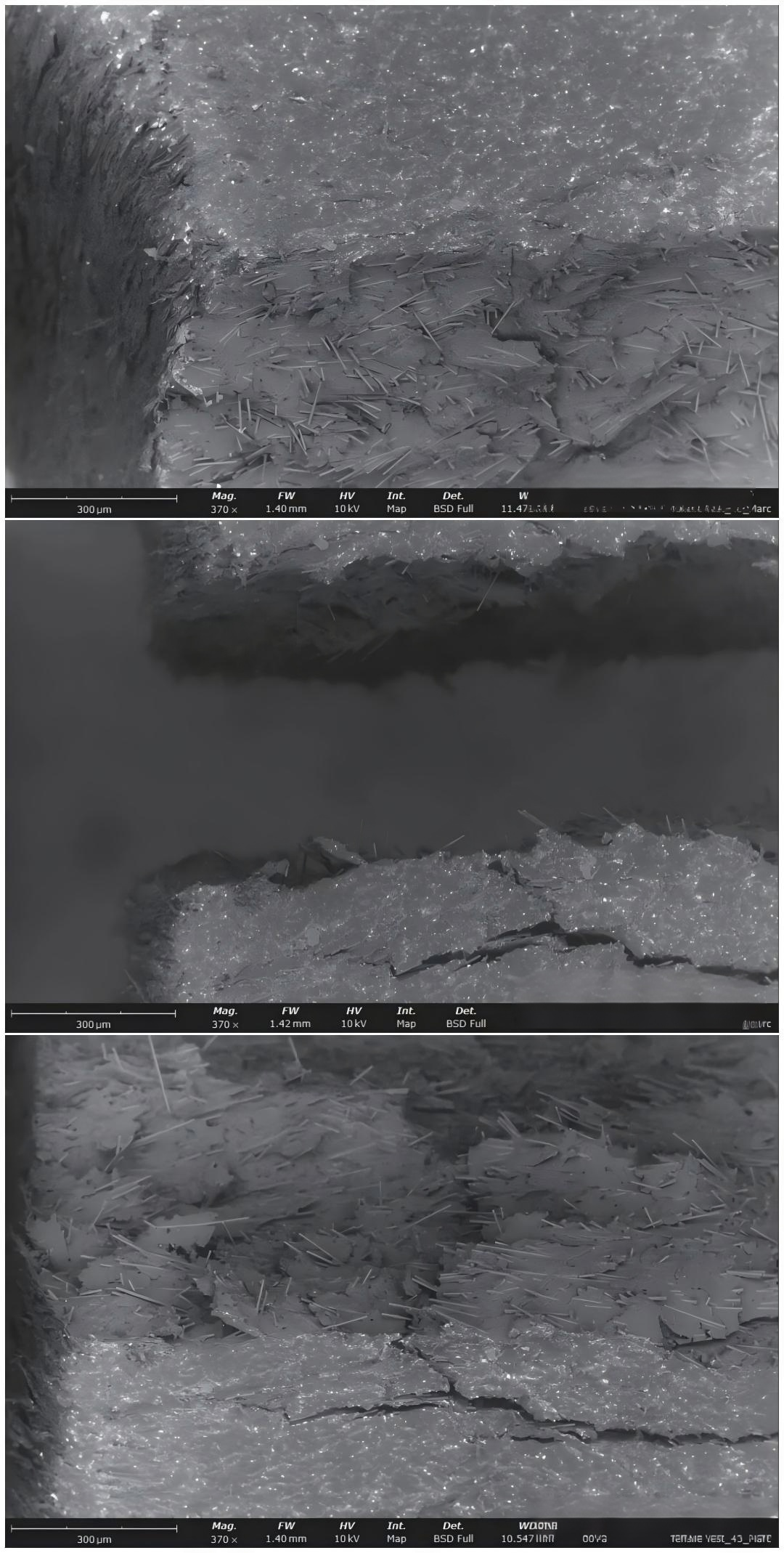

SEM 视频揭示微裂纹的萌生与扩展过程,断口观察显示大量纤维拔出与界面脱粘,验证了材料的脆性断裂特征。

图10:原位拉伸拉力–位移曲线

图11:断口表面扫描电镜图像

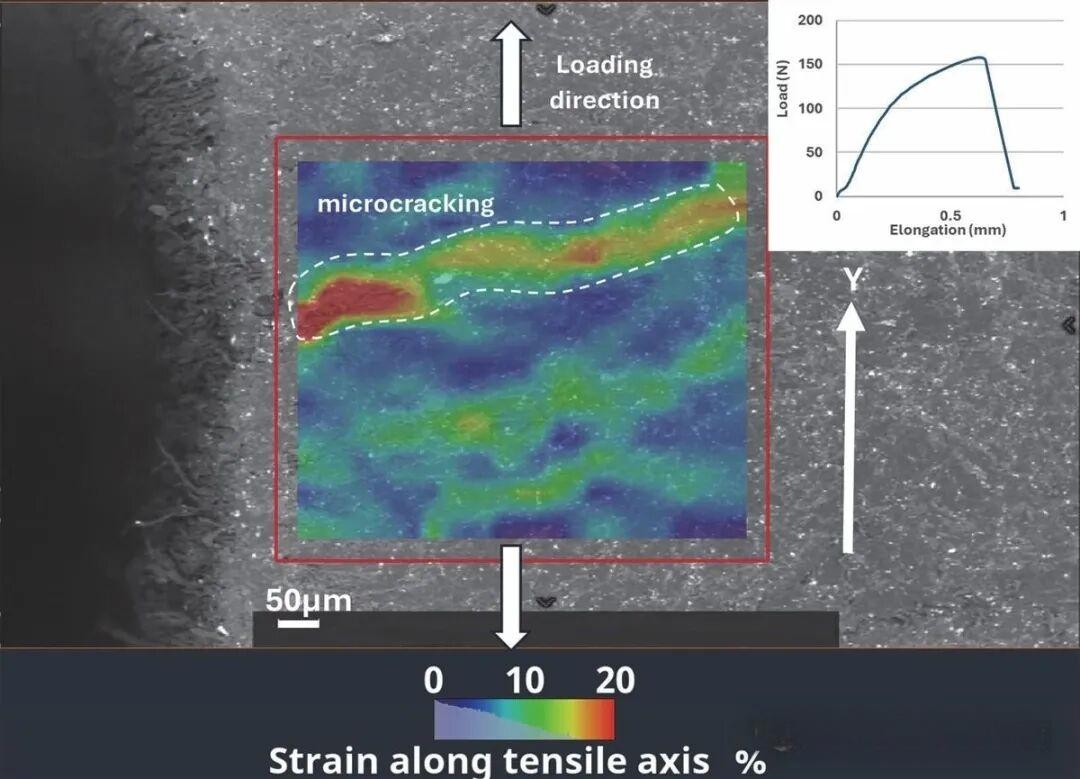

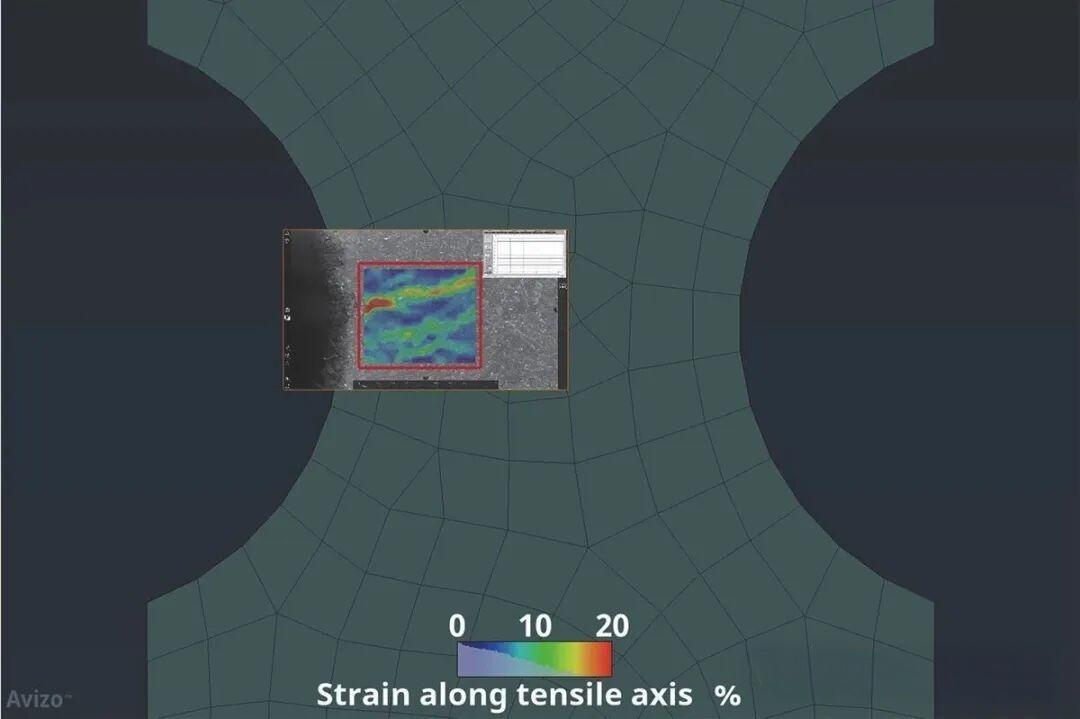

图12:扫描电镜帧叠加轴向应变场 Eyy

数字图像相关(DIC)分析

通过 Avizo 软件对 SEM 视频实施 2D DIC 分析,计算表面位移场与应变场。

结果发现:

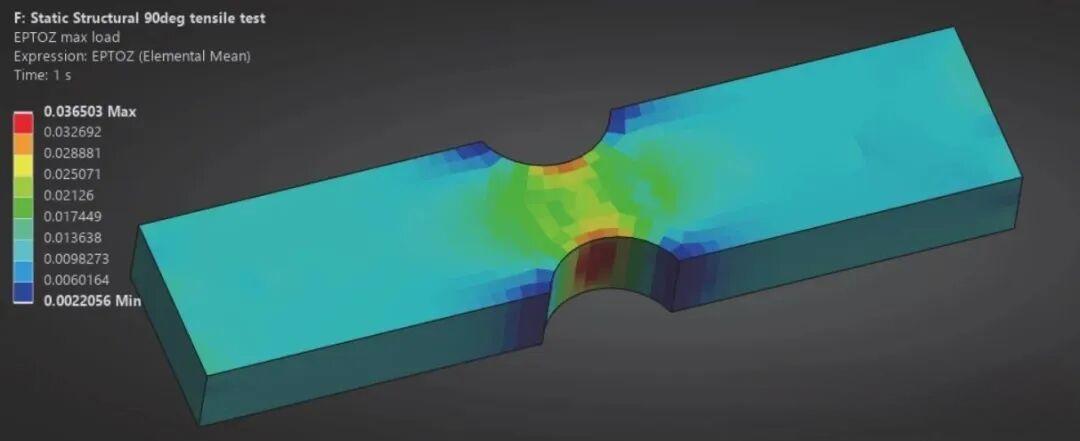

主轴向应变 Eyy 约在上部形成 5° 倾斜的高应变带;

在应变带中裂纹快速扩展,最终导致宏观断裂;

实验应变场与有限元模拟结果高度一致,验证了建模方法的准确性。

图13:有限元网格与 DIC 区域(红色方框)对比

图14:应变随位移变化曲线

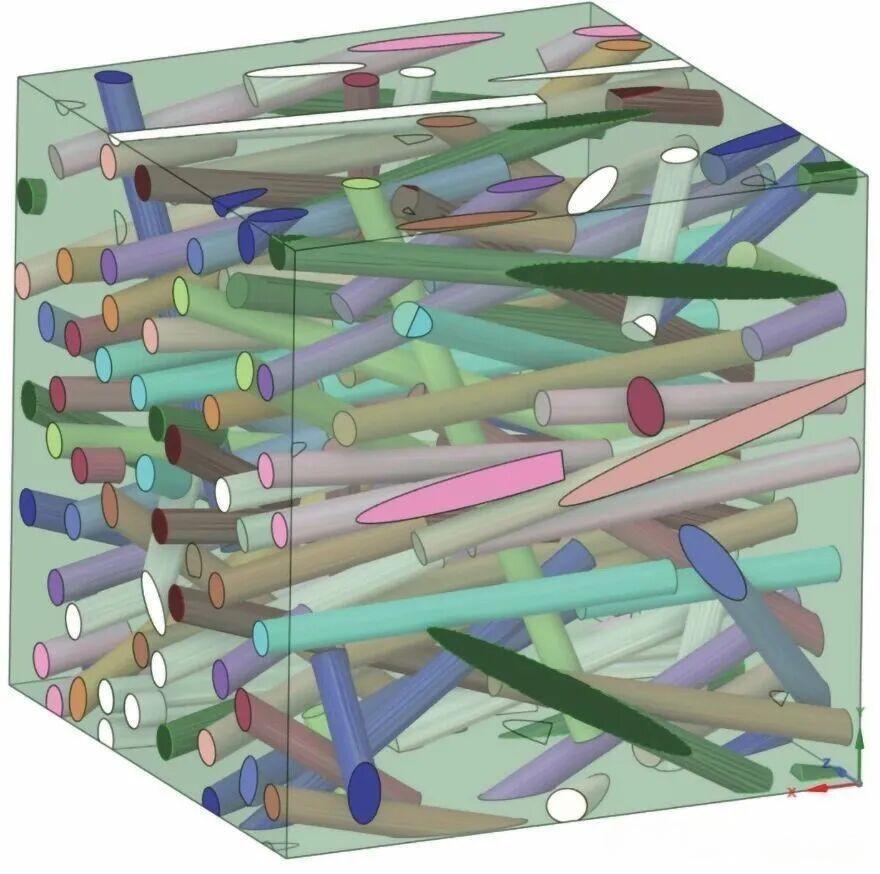

图15:代表性体积元的有限元模拟结果

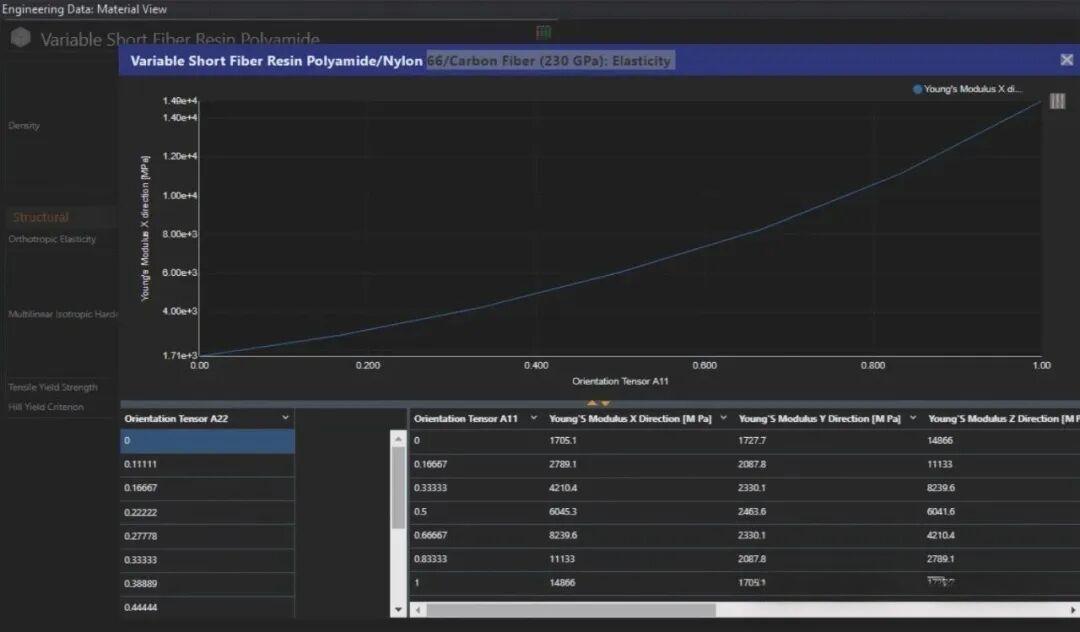

数值建模与仿真

利用 Ansys Workbench 平台进行建模:

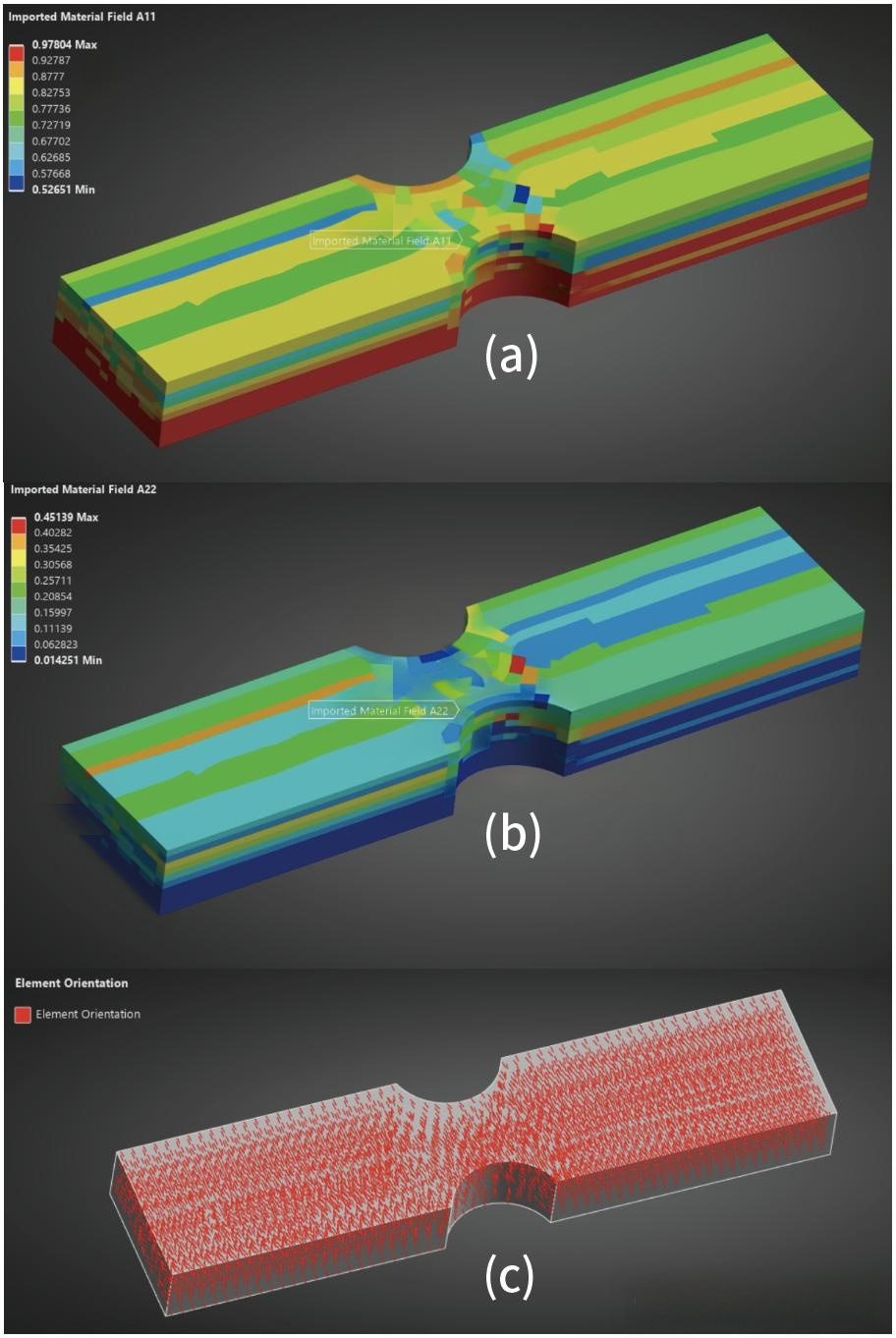

通过 CT 导出的纤维取向张量输入模型

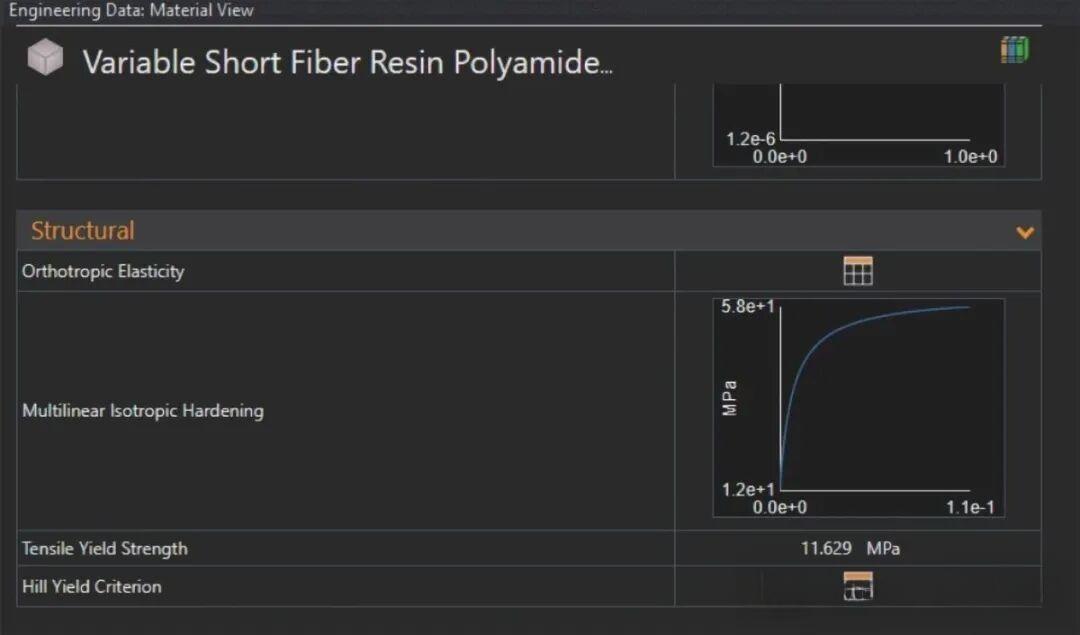

在 Material Designer 中建立各向异性弹塑性材料卡片

将张量映射到有限元网格的局部坐标系,实现材料属性随纤维取向变化

图16:材料卡与取向张量插值示意

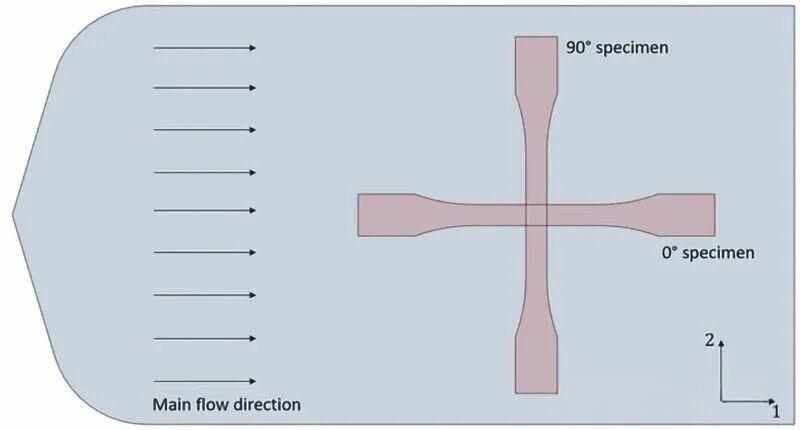

图17:用于材料标定的标准样件示意

图18:最终材料模型(各向异性屈服与硬化)

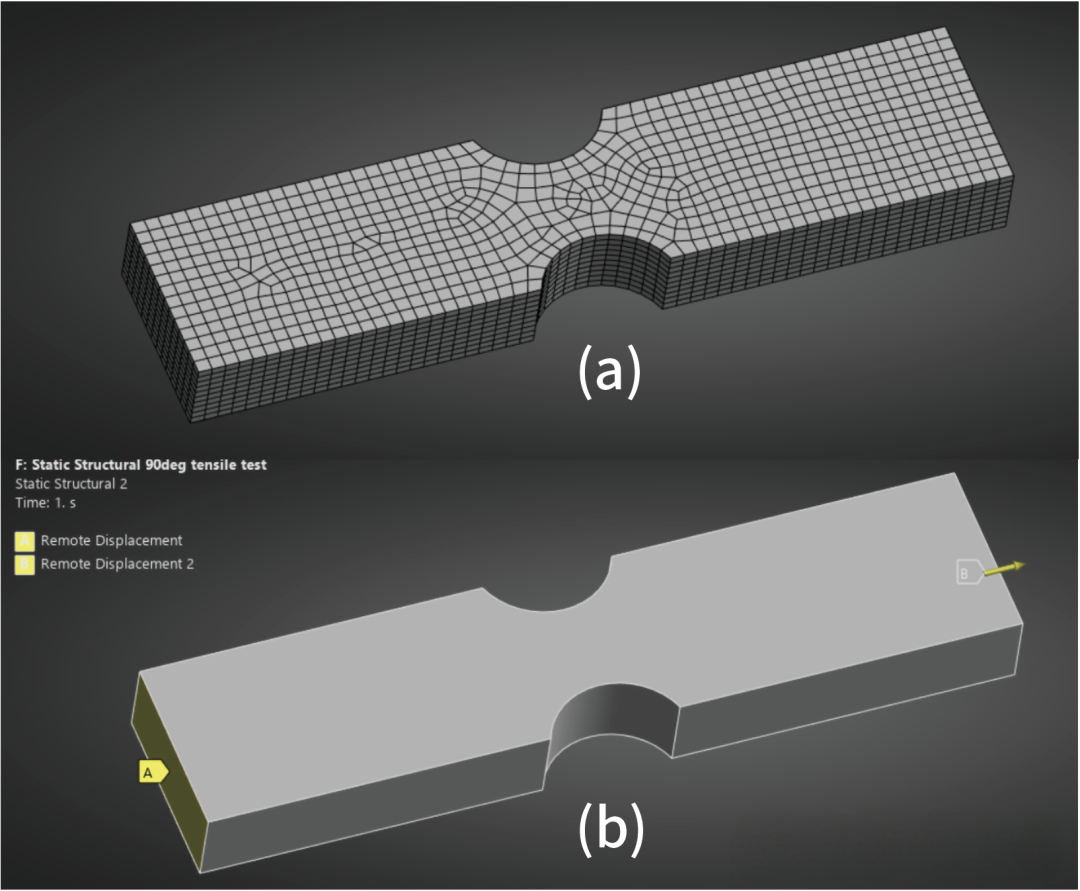

图19:SFRC 建模的网格与拉力设置

图20:纤维取向张量映射结果

图21:轴向应变分布模拟结果

结论

该研究展示了从原料回收、3D 打印、显微成像到数值建模的全链路表征方法。通过整合显微CT、扫描电镜、DIC 与有限元分析,实现了对再生碳纤维复合材料的精确描述与性能预测。

这种方法不仅推动了可持续复合材料的工业化应用,也为预测性材料设计与绿色制造提供了范例。未来,制造商可通过类似的综合分析手段,自信地设计兼具高性能与环保特性的复合部件。